高功率光纤激光切割头光束的功率衰减与焦点光斑质量分析

发布时间:2024-08-06

激光加工应用广泛,尤其是高功率的光纤激光器,在金属材料的切割和焊接方面功效显著。切割头的焦点光斑质量是影响切割效率的重要因素,如何直观地检验高功率光纤激光切割头焦点光斑的质量,能够保证设备的良好运转。通常,有经验的技术人员会通过在金属板表面划线或者使用相纸离焦打点的方式来间接判断光束焦点的性能;但这种方式因人而异,不仅不能定量分析,还浪费不少耗材。

利用CCD相机可以捕获激光光斑的强分布。相机式光束分析仪采用二维阵列光电传感器,直接将辐照在传感器上的光斑分布转换成图像,并通过电脑软件进行数据分析。相机式光斑分析仪是目前使用最多的光斑分析仪,可以测试连续激光、脉冲激光、单个脉冲激光,可实时监控激光光斑的变化。但相机本身并不能承受高强度的激光照射,需要将高功率的激光光束先衰减到微瓦量级才能照射到相机靶面上,并且不能让探测器工作在饱和状态。

激光功率衰减通常使用以下三种方法,分别为中性密度衰减片衰减法、偏振衰减法、镀膜光学镜片衰减法。对于高功率的光纤激光来说,吸收型的衰减方法显然行不通的,且一般都是非线偏振光束,所以偏振衰减法也不太适用。通过镀膜光学镜片进行光束能量衰减,实际就是激光能量分束,提取其中激光能量较低的反射或者透射光束进行测量。

对于常用的熔石英玻璃材料,我们可以通过菲涅尔公式计算出任何入射角度条件下的表面平均反射率,从而很方便地分析需要多少次反射才能将激光功率衰减到探测器可以承受的能量范围。例如,在45度入射情况下,熔石英玻璃的单表面平均反射率大约为4.33%。对于1000W功率的入射激光,经过两次反射衰减功率可以降到2W以下,三次以上反射衰减功率才能降到毫瓦级别。另外一方面,为了避免前后表面的反射点相互干扰难以区分,通常使用楔形镜作为衰减反射镜。

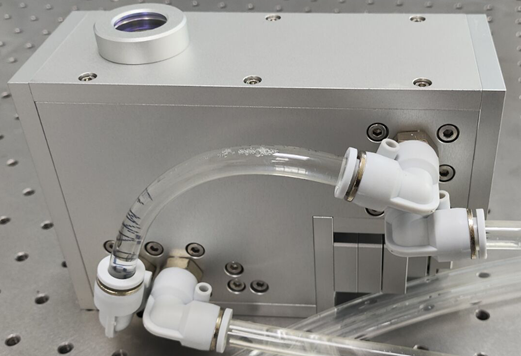

基于上述理论,可以设计开发一款可用于可视化测量高功率光纤激光切割头的焦点光斑质量的光束分析仪,可直接测量/承受2000W的激光功率。可以根据要测量的光束锥角范围(即聚焦光束的数值孔径NA值),定制不同的入射距离。光束分析模块内部,除了楔形镜反射衰减模组外,还有一个4F光学变换共轭成像系统,将焦点光斑的像变换在光束分析仪的相机靶面位置。在测量切割头激光焦点光斑质量的同时,还可以实时测量激光功率,因此可以一次性地对切割头的激光性能进行比较全面的评价,节省时间提高效率。

除了测量光纤激光切割头的光束分析模块,我们还可以设计开发专门用于直接测量F-theta扫描场镜焦点光斑质量的光束分析模块。光束分析模块内部,只有楔形镜反射衰减模组,所以是直接测量的实际焦点光斑的质量,即激光光束是聚焦在光束分析模块的内部的。因此,这种测量方式的模块具有更小巧一些的体积。此外,这种测量方式的模块,也可以同时测量激光焦点的光斑质量和入射激光光束的功率,一体化完成激光光束性能的全面评价,节省时间提高效率。

更多其他测量方式,也可以和我们一起讨论评估可行性。

产品特性概括:

(1)可直接承受/测量激光功率2000W;

(2)测量焦点光斑尺寸>30um;

(3)需水冷,流量>15L/min;

(4)可兼容同步功率测量,测量功率为比例衰减后的功率;

(5)长工作距离焦点测量(场镜)或短工作距离焦点测量(切割头);

南京波长光电科技股份有限公司

扫一扫关注我们

copyright © 2025 南京波长光电科技股份有限公司